近年、少子高齢化や都市部への一極集中により、製造業での人手不足が顕著になってきております。人手不足により、生産性の向上がはもちろんのこと、ベテラン社員の経験値の継承をスムーズに行うことが安定したQCD(Quality(品質)、Cost(コスト)、Delivery(納期))を確保するためには必要不可欠です。今回は生産管理システムの移行、導入に焦点を絞り、詳しく解説していきます。

目次

生産管理システム導入のメリット

生産管理システムは、生産に関わる業務を一元管理するための強力なソリューションです。このシステムには、生産計画、購買管理、製造管理、在庫管理、販売管理、出荷管理、原価管理、予算管理など、多岐にわたる機能が組み込まれています。これにより、企業は複雑な生産プロセスを効率的に管理し、全体の業務フローを最適化することができます。

生産管理システムを通じて。業務の効率化と生産性向上を図ることでビジネス的に最大の効果を発揮します。

生産管理システムの主要機能

生産計画機能

生産管理システムの肝となるのが、生産計画機能です。この機能は、企業が製品を「いつまでに、どんな商品を、どれだけの数量でどれだけの費用をかけて」生産するのかを、高い精度で計画できるようにするものです。これにより、企業は生産効率を最大化し、リソースの最適な活用を実現します。

具体的には、数カ月から1年間にわたる生産計画の基本方針を定める「大日程計画」から始まります。この段階では、長期的なビジョンに基づいて、生産目標や市場の需要に応じた方針を策定します。次に、受注内容に基づいて1〜3カ月の製造量や人員シフト、原材料の調達を計画する「中日程計画」があります。この中日程計画では、具体的な受注に応じて生産リソースを調整し、効率的な運用を目指します。

さらに、1週間から1カ月の作業内容や納期を定める「小日程計画」が重要な役割を果たします。小日程計画では、日々の業務に即した詳細なタスクを設定し、進捗状況を都度確認・見直しながら計画を進めることが可能です。このようなフレキシブルな計画立案により、過剰生産や製品不足といった利益を損なうリスクを大幅に軽減することができます。

さらに、シフトを含めた人員の配置も、実際の生産状況や市場のニーズに応じて最適化することも可能になるため、作業効率が一層向上します。

購買管理機能

購買管理機能は、生産活動に欠かせない部品、原材料、資材に関する発注、受入、支払管理など、調達に関連する一連の業務プロセスを全面的にサポートします。この機能は、企業が必要な資材を確実に適切なタイミングと価格で必要な量を調達するために設計されており、調達業務の効率化を図る上で重要な役割を果たしています。

特に生産計画機能との関係は非常に深いです。生産計画が示す製品や生産時期、数量、コストに基づいて、必要な資材の発注を行うため、これらのデータがシームレスに共有されることが求められます。この統合により、調達と生産の各プロセスが一体となります。

具体的には、購買管理機能はまず、需要予測や生産計画に基づいて、どの資材がいつ、どのくらい必要になるのかを分析します。このプロセスでは、過去のデータや市場のトレンドを考慮し、最適な発注タイミングを見極めること重要です。これにより、在庫が不足するリスクを回避しつつ、過剰在庫を抑えることができます。

製造管理機能

製品の生産に関わる一連の業務の中で、実際に製造を行う部分、すなわち“現場の作業工程”を管理するのが製造管理機能です。この機能は、製造プロセスの効率を高め、品質を確保するための基盤となります。製造管理機能には、作業指示、実績の記録、作業進捗の照会、作業日報の作成といった多彩な機能が実装されています。

まず、作業指示機能は、各作業員に対して具体的な作業内容を明確に伝える役割を担っています。この指示に基づいて作業が進行するため、作業員が自分の役割を理解しやすくなり、人的ミスも低減され効率的に業務の対応ができるようになります。

作業指示機能があることで、作業進捗や作業実績の「見える化」が可能になります。製造管理機能は、随時で進捗状況を監視し、各工程の進行状況を把握することができます。たとえば、製造ラインでのボトルネックや遅延を早期に発見し、適切な対策を講じることや、問題発生し時の早期発見による対応が可能となります。

また、作業日報機能を通じて、日々の業務成果や課題を記録し、分析することができます。これにより、過去のデータに基づいた改善策を立案し、製造プロセスの継続的な改善の指標とすることが可能です。

在庫管理機能

在庫データを確認し、適切に管理するための機能は、製造業における生産管理システムで重要です。完成品だけでなく、製造途中の仕掛品や部品、原材料、さらには必要な資源の在庫も一元管理できるため、企業全体の在庫状況をリアルタイムで把握することが可能です。

この在庫管理機能を活用することで、適切な在庫の確認ができます。適切な在庫が確認できていない場合は、最悪の場合、生産ラインがストップし、納期遅れや顧客への影響を及ぼします。一方、過剰在庫は保管コストの増加や廃棄リスクにもつながるため、キャッシュフローにも悪影響を与えます。

さらに、在庫管理機能は製造管理機能と連携することで、効果的な在庫管理が実現します。生産計画に基づいて必要な在庫レベルを設定し、リアルタイムでの進捗状況を把握することで、在庫不足や過剰在庫を抑制することができます。

また、業務製造日や賞味期限といった重要な項目の確認も、この在庫管理機能の一部として実施されます。これにより、特に食品業界や製造業においては、品質管理やトレーサビリティが強化され、製品の安全性や信頼性を確保することができます。ハンディターミナルを用いて入庫やピッキングといった業務の管理も行えるため、倉庫内での作業効率も望めます。

販売管理機能

見積りから注文の受注、出荷、請求、そして売上までを一元的に管理する機能は、現代の目まぐるしい速さで変化するビジネス環境において非常に重要です。このようなシステムを導入することで、企業は受注から売上までの一連のプロセスをスムーズに行うことができ、受注漏れや情報の伝達ミスといったヒューマンエラーを大幅に軽減することが可能になります。

また、同一のシステム内で受注から売上を管理することによって、各プロセスの情報が随時更新されるため、全体の透明性が向上します。これにより、営業チームは最新の状況を把握しやすくなり、迅速に意思決定下すことが可能になります。また、受注の際に必要な情報が自動的に次のステータスに引き継がれるため、手動での入力作業やミスが減り、業務効率が大幅に向上します。

さらに、生産管理機能や在庫管理機能との密接な連携も大きな特長です。この連携により、販売量の把握や需要予測の精度が工場することで、これまでの熟練者の経験や感覚に頼ることなく、データに基づいた計画を立てることが可能です。例えば、受注予測に基づいて生産計画を調整することで、余剰在庫を抑制し、効率的な資源配分を実現できます。結果として、利益の最大化が図られるのです。

自社の業務フローにフィットした販売管理機能を備えるシステムを導入すれば、受注数や販売数、在庫数といった重要なデータを部門間で簡単に共有することができます。このような情報の一元管理は、各部門間の連携を強化し、業務の流れを一層スムーズにします。また、業務の効率化によりコストの削減が可能となり、企業全体の競争力を向上させることが期待されます。

出荷管理機能

出荷管理機能は、製造工場から製品が出荷されるまでの一連のプロセスを効率的に管理するための不可欠なツールです。この機能では、納期管理や出荷台数、出荷先情報など、さまざまな要素を詳細に把握し、効果的に運用することが可能です。取引先や顧客からの注文に対して、正確に出荷・納品が行われているかを確認する作業の効率化が図れます。

出荷情報を自動で更新することで、担当者が手動で情報を入力する手間を省き、人的エラーを減少させることができます。

さらに、この機能は受注情報など、生産管理システム内のデータと密接に連携しています。受注データを基に出荷計画を策定し、在庫状況を確認しながら出荷業務を行うことで、業務の一貫性が確保されます。この連携によって、複雑な出荷管理業務が効率化され、現場担当者の作業負荷を軽減することができます。これにより、担当者はより付加価値の高い業務に集中できるようになります。

原価管理機能

製造原価の計算・管理は人の手ではどうしてもミスが起きてしまう問題や、工数がかかってしまう問題があります。生産管理システムの機能を利用することで、作業をシステム化することが可能です。

恩恵として、損益分岐点の分析や各製品における採算性の把握が容易に行えるようになり、製造原価を正しく管理できるようになります。

製品・ロットごとの原価計算や、実績原価と標準原価とのリアルタイム比較をはじめ、営業部門においては見積り業務の迅速化・効率化をはかれるなど、部門を横断したさまざまメリットを生み出す機能です。

予算管理機能

生産管理システム上の予算管理機能を活用すれば、各工場別に最適な予算をスピーディに算出することが可能になります。どうしてもExcelなどを用いた手動の予算管理では業務担当者の負荷が高く、ミスや漏れが発生する危険性があります。予算管理機能なら生産管理システムの各機能と連携して計算の自動化が可能です。

生産管理システム導入方針

生産管理システム導入は、大きく以下の2つの手法に分類されます。

大きく分けて、「パッケージを導入」、「スクラッチ開発による導入」があります。

一般的な考え方

パッケージ:初期費用が安い。導入までの期間が短い。自由度が低い。

スクラッチ:初期費用が高い。導入までの期間が長い。自由度が高い。

パッケージ

標準的な業務に合わせて作られ、製品化されたシステムのことです。

パッケージの場合は、初期費用が安く、導入までの期間が短いと言われます。

基本理念としては、Fit to Standard(業務をシステムに合わせる)という考え方です。

これまでの大量の導入実績から導かれた最適な業務の進め方をパッケージシステムに盛り込んでいるので、業務をパッケージシステムに合わせることで、業務面では効率化・システム面では保守費用を抑えれるという考え方です。

また、どうしても変更できない業務がある場合は、導入予定のパッケージとFit&Gapして、カスタマイズするという選択肢があります。もちろん追加費用を払う必要があります。

一方、日本企業の特性上、現場の意向が強いこともあり、システムを業務に合わせるとなった場合は、カスタマイズ要件が増えることが多いです。その場合は、導入時のシステム構築費用・保守費用が増加するという、パッケージシステムのメリットを享受できないケースが散見されるのが実情です。

また、パッケージシステムの特性上、UI/UXを自由に変更することも困難なため、システムユーザーにとっての使いやすいUI/UXを尽き詰めて追い求めることは困難です。

代表例:Factory-One電脳工場MF、OBIC7、GLOVIAなど

スクラッチ

各企業の業務に合わせて、独自の管理機能を一から構築するシステムのことです。

スクラッチのメリットは、自社の現行業務に最適なシステムを、オーダーメイドで導入できることです。これまで培ってきたユーザーのやり方(自社独自の工程や業務)に沿った形でシステムを導入できるため、無理なく生産管理システムを現場に導入できます。

一方、スクラッチでの開発は初期費用が高く、導入までの期間が長いことがデメリットとしてあげられます。(ユーザーとの入念な打ち合わせによる要件定義も必要)

要件定義時には普段馴染みのないドキュメント(機能一覧や業務フロー図など)ベースでの会話になるため、現場から抜け漏れに気付けず手戻りの工程が発生することもあります。

また、UI/UXという観点ではあまり重視されず、現場利用するユーザーの本当に求めるUI/UXでの実装がほとんどされていないということがほとんどです。(その場合は手順書を確認して、システム導入から運用、引き継ぎに多くの時間を必要とします)

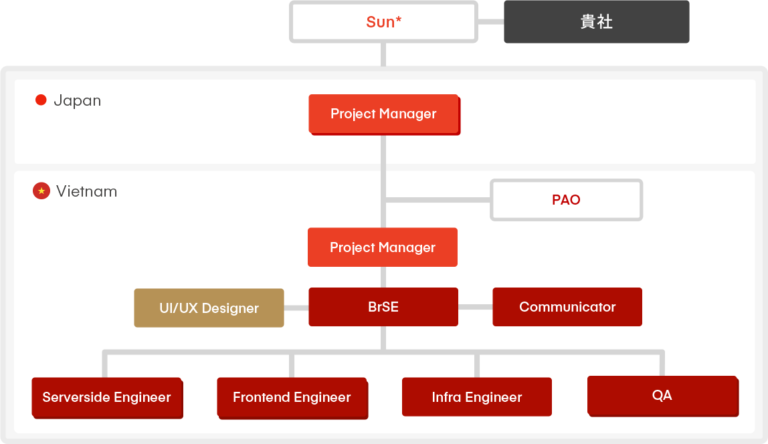

Sun Asterisk(サンアスタリスク)の考え方

「現場ファースト」の思想を重視し、実際にシステムを利用するユーザー様に喜んでもらえる業務システムをスクラッチ開発で実現することを目指しています。このアプローチの理由は、洗練されたインターフェースを持つシステムを導入することで、現場のシステム利用者が快適に操作できるようになり、経営に必要なデータをスムーズに取得しやすくなると考えているからです。また、データ活用の観点からも、取得したデータをわかりやすい形で表現することを通じて、初めてビジネスに貢献する生産管理システムの付加価値を提供できると考えております。

また、後述しますが開発時には弊社のプロパー社員で構成されるオフショア開発体制を活用することで、スクラッチ開発で懸念される、初期費用が高額になるという課題もありますが、リーズナブル(適切な価格)に導入を目指せるというメリットがあります。

これまでの実績として、パッケージでカスタマイズを入れることで高額な導入費用がかかってしまったが、結局現場の運用を変えることが困難で、パッケージから弊社のスクラッチ開発に移行した案件もございます。

現状お悩みを抱えられている場合は、新規でのスクラッチ導入・既存パッケージからの移行にかかわらず、ぜひご相談ください。

Sun Asterisk(サンアスタリスク)の生産管理システム開発は一気通貫

Sun Asteriskのグローバル開発(オフショア開発)では、上流から下流まで一気通貫で対応いたします。日本企業様に対しての、豊富な実績をもとに、現場に寄り添った要件定義、現場の人から愛される(直感的に利用できることで効率がよい)UI/UX開発を得意としております。

また、自社内で要件定義から保守まで一気通貫で対応することで、ベンダー間で発生するコスト(金銭面・コミュニケーション面)も発生いたしません。

日本側に専門人材が在籍

Sun Asteriskは、日本にBusiness,Creative,Technologyのプロフェッショナル人材が在籍しています。機能としては、日本企業クライアント様のビジネス課題の理解、UI/UXの設計、技術選定から開発・保守体制です。

日本側にPM機能を保持

昨今のビジネス環境の激化(DXの推進)で、短納期且つ開発規模が大きくなることも多くなりました。そういった際には、弊社ではグローバル開発を実施しています。従来のオフショア開発とは違い、弊社の日本側の専門人材が窓口に立ち、クライアントの日本企業様のビジネス課題の理解、要件定義の役割を担います。

他のオフショア開発企業との大きな違いは、日本人を窓口にして上流を固めることができ、PMに開発以降のフェーズもそのまま任せられるという点です。

UI/UXを目に見える形ですり合わせ

従来のウォーターフォール型のシステム開発では、要件を初めに決めてしますため、途中での修正は多くのコストが発生します。弊社ではアジャイル開発を積極的に取り入れています。進め方として推奨しているのは、実際にコーディングに入る前にはデザイン画面を作成して、実際に利用するユーザーとなる現場の方からも意見をもらいやすい進め方をします。そのことで、現場のユーザーの方々もシステム導入を「他人事ではなく、自分たちのこと」と捉え、意見をどんどん出してくれるようになり、現場メンバーの主体的なシステム導入が進みいます。

フェーズに応じた柔軟な体制構築

開発終了後は、保守・機能追加などが発生します。こちらに関しても開発に携わったメンバーを中心に、それぞれのフェーズに合わせた体制を提供いたします。

ex)開発フェーズの体制をピークとすると、保守フェーズは最小体制、機能追加の場合は体制を増強するなど。

また、基本的に上流から弊社のBusiness,Creative,Technologyのプロフェッショナル人材が対応させていただくので、作ってお終いではなく、経営・現場に寄り添った伴奏型の開発・運用・保守を中長期的に実現することが可能です。

オフショア活用でコスパよくスピーディーな開発

生産管理システムのリリース後は、サービスが存在する限り、継続してシステム保守が必要です。システムが長期間にわたり安定して稼働できるように定期的なメンテナンスや必要に応じた修正を行う業務を対応する人材です。

また、サービスが軌道に乗り始めると、顧客の要望に合わせて機能を追加したり、UI/UXの変更や周辺システムとの連携など、専門知識を持ちながら臨機応変に対応できる体制の維持が必要です。

Sun Asteriskの導入事例

株式会社原田伸銅所「事業の中枢を担う生産管理システムのスクラッチ開発支援」

まとめ

株式会社SunAsteriskは、要求分析・要件定義・設計・開発・テスト・保守まですべてのプロセスをサポートできる会社です。柔軟な開発リソースを持つ上に、DXコンサルのノウハウも豊富です。生産管理システムのスクラッチでの導入を検討している方は、以下フォームよりぜひご相談ください。

貴社のシステム開発を伴走、支援します。システム開発のご相談やお見積りのご依頼は、お気軽にお問い合わせください。

Sun*のシステム開発のソリューションやこれまでの開発実績をまとめた資料のダウンロードはこちらから。